"теория предсказаний для решения задач энергосбережения"

Аудит предприятия.

Эффективность инвестирования в модернизацию способов (технологий) и средств производства (оборудования) может быть определена лишь на основе комплексного анализа производственного процесса включающего в себя рассмотрение:• экономической

• технической (технологической)

• организационной

• экологической

• социальной составляющих этого процесса.

Ниже, из пяти перечисленных составляющих производственного процесса мы рассмотрим во взаимосвязи два (технический и организационный), инвестирование в которые позволит получить конкретный, метрологически измеримый экономический эффект.

Критерием экономической оптимальности модернизации оборудования как известно является достижение минимума суммы всех затрат направленных на модернизацию, в результате которой достигнута максимально возможная производительность.

Так как все эксплуатируемое оборудование взаимосвязано в единую технологическую цепочку, в то время как модернизации обычно подвергается каждая единица оборудования по отдельности, то актуальным вопросом становится системный анализ всей технологической цепи с целью выявления "узких" мест не позволяющих достичь желаемого результата на модернизированном оборудовании.

Как известно производительность оборудования измеряется количеством продукции изготавливаемой в единицу времени. Различают потенциальную и реальную производительности оборудования.

Потенциальная производительность определяется максимальным количеством продукции, которое может быть изготовлено при помощи данного оборудования в наиболее благоприятных условиях его использования.

Реальная производительность характеризуется таким объемом продукции, который производится в конкретных условиях использования оборудования. Причем крайне важны наилучшие технико-экономические показатели отдельных единиц оборудования зачастую СЧИТАЮЩИЕСЯ "СЛУЧАЙНЫМИ", так как выпадают из общей сложившейся статистики работы оборудования.

Эти "случайные" показатели зачастую и являются потенциальными характеристиками оборудования, которые можно сделать нормой при "расшивке" узких технологических мест, выявляемых средствами системного анализа.

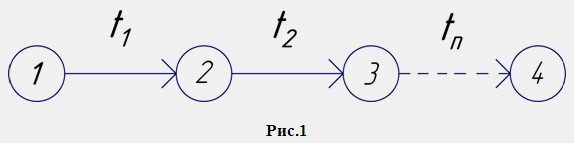

Известно, что в любой технологической цепочке получения продукта присутствуют этапы прохождения этого продукта со своими временными и качественными характеристиками. Эти этапы еще на стадии разработки технологии формализованы в так называемый сетевой график (см. рис.1), который называют целевым.

В реальной деятельности предприятия, так или иначе, при реализации технологии периодически происходят отклонения от целевого сетевого графика, как по показателям времени, так и по показателям качества продукции, которые отражаются в ежедневно составляемом реальном сетевом графике прохождения продукции.

Сопоставление этих двух сетевых графиков, позволяет выявить статистически доминирующие закономерности, которые напрямую влияют на экономические показатели производства. Эти закономерности и являются первичной информацией для проведения технического аудита позволяющего рассмотреть во взаимосвязи степень влияния состояния конкретной единицы "техники" на экономические показатели предприятия.

Паспортизация выявленных проблемных единиц оборудования позволяет выработать технические мероприятия (целевые функции), инвестирование в которые на прямую улучшит экономические показатели всего предприятия.

Ниже приведены рассуждения в популярной форме с использованием аппарата теории управления и системного анализа.

Рассмотрим простую формулу, которая в предельно упакованном виде раскрывает идейное содержание любой теории управления (технической, экономической, социальной и т.д.), с помощью которой можно описать любой процесс в том числе и технологический.

Цель - Состояние = Отклонение

Цель управления - идеальное состояние объекта (процесса). Цель, к которой стремится объект (процесс) присутствует всегда. И если она не сформулирована, то присутствует в умолчаниях. Так как любой процесс, так или иначе, управляется (возможно, обстоятельствами) и всегда завершается конкретным результатом, то этот результат может не соответствовать желаемому ("Хотели как лучше, получили как всегда" В. Черномырдин).

Состояние объекта (процесса) в данный момент времени - важнейшая характеристика. Ложная информация о состоянии, однозначно ведет к формированию ложных целевых функций (решений). Объективно эксплуатационные службы производства стараются "приукрасить" (исказить) ситуацию, что является одной из причин необходимости независимого аудита.

Отклонение объекта (процесса) - характеристика, на основании которой формируются целевые функции (решения) с целью приведения объекта к целевому (идеальному) состоянию. Совокупность целевых функций образуют собой субъективную концепцию управления, которая не должна противоречить объективной концепции (системным устремлениям) системы (матрице ее возможных состояний).

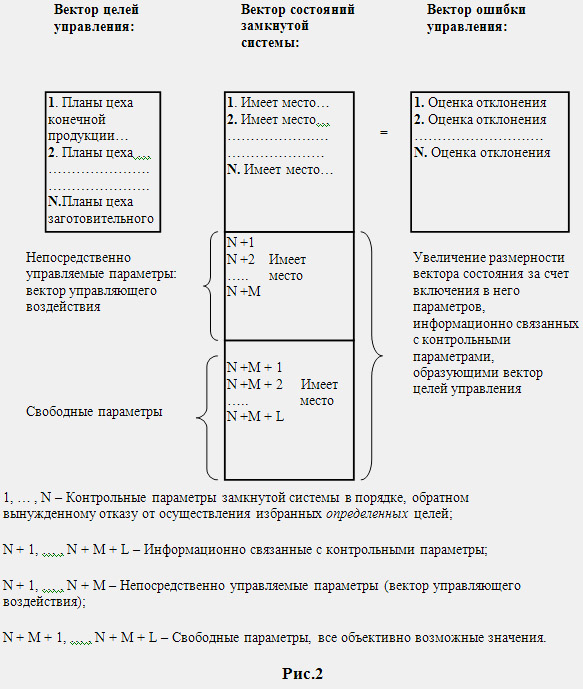

В технических задачах анализа деятельности предприятия вышеуказанная формула должна быть представлена в виде матриц (таблиц, протоколов и т.д.) вектор-строки (вектор-столбцы) которых упорядочены по приоритетам значимости (См.рис.2).

Итак, необходима информация из планового, технологического и эксплуатационного подразделений комбината:

Из планового управления (отдела) для аудиторов должны быть предоставлены:

• сетевой график прохождения продукции по цехам отображающий плановые и реальные времена этого прохождения. Аналогичные цеховые сетевые графики.

• ведомость планировавшегося выпуска готовой продукции, выпуска реального и отклонение от плана. Информация должна быть предоставлена как по заводу в целом, так и по цехам в отдельности.

Из службы главного технолога для аудиторов должна быть предоставлена:

• информация о качестве готовой продукции (расклад номенклатуры по сортам качества, количество брака и т.д.). Такая же информация должна быть предоставлена и по всем цехам. Чем в каждом конкретном случае неудовлетворяет существующая технология.

Из эксплуатационного управления (службы главных инженера, механика, энергетика и т.д.) для аудиторов должна быть предоставлена:

• паспортная информация на оборудование согласно сетевым графикам цехов. Помимо этого по специально составленным аудиторами опросным листам собирается субъективная информация от обслуживающего персонала. Для этого Управляющая компания должна наделить аудиторов определенными полномочиями.

Вся вышеперечисленная информация должна охватывать срок не менее года. Желательно более длительный срок, так как существующие статистические методы позволяют выявить проблемные области и направленность развития процесса (эволюция, деградация) в технологии комбината.

Сопоставление этих двух сетевых графиков, позволяет выявить статистически доминирующие закономерности, которые напрямую влияют на экономические показатели производства. Эти закономерности и являются первичной информацией для проведения технического аудита позволяющего рассмотреть во взаимосвязи степень влияния состояния конкретной единицы "техники" на экономические показатели предприятия.

Паспортизация выявленных проблемных единиц оборудования позволяет выработать технические мероприятия (целевые функции), инвестирование в которые на прямую улучшит экономические показатели всего предприятия.

Ниже приведены рассуждения в популярной форме с использованием аппарата теории управления и системного анализа.

Рассмотрим простую формулу, которая в предельно упакованном виде раскрывает идейное содержание любой теории управления (технической, экономической, социальной и т.д.), с помощью которой можно описать любой процесс в том числе и технологический.

Цель - Состояние = Отклонение

Цель управления - идеальное состояние объекта (процесса). Цель, к которой стремится объект (процесс) присутствует всегда. И если она не сформулирована, то присутствует в умолчаниях. Так как любой процесс, так или иначе, управляется (возможно, обстоятельствами) и всегда завершается конкретным результатом, то этот результат может не соответствовать желаемому ("Хотели как лучше, получили как всегда" В. Черномырдин).

Состояние объекта (процесса) в данный момент времени - важнейшая характеристика. Ложная информация о состоянии, однозначно ведет к формированию ложных целевых функций (решений). Объективно эксплуатационные службы производства стараются "приукрасить" (исказить) ситуацию, что является одной из причин необходимости независимого аудита.

Отклонение объекта (процесса) - характеристика, на основании которой формируются целевые функции (решения) с целью приведения объекта к целевому (идеальному) состоянию. Совокупность целевых функций образуют собой субъективную концепцию управления, которая не должна противоречить объективной концепции (системным устремлениям) системы (матрице ее возможных состояний).

В технических задачах анализа деятельности предприятия вышеуказанная формула должна быть представлена в виде матриц (таблиц, протоколов и т.д.) вектор-строки (вектор-столбцы) которых упорядочены по приоритетам значимости (См.рис.2).

Итак, необходима информация из планового, технологического и эксплуатационного подразделений комбината:

Из планового управления (отдела) для аудиторов должны быть предоставлены:

• сетевой график прохождения продукции по цехам отображающий плановые и реальные времена этого прохождения. Аналогичные цеховые сетевые графики.

• ведомость планировавшегося выпуска готовой продукции, выпуска реального и отклонение от плана. Информация должна быть предоставлена как по заводу в целом, так и по цехам в отдельности.

Из службы главного технолога для аудиторов должна быть предоставлена:

• информация о качестве готовой продукции (расклад номенклатуры по сортам качества, количество брака и т.д.). Такая же информация должна быть предоставлена и по всем цехам. Чем в каждом конкретном случае неудовлетворяет существующая технология.

Из эксплуатационного управления (службы главных инженера, механика, энергетика и т.д.) для аудиторов должна быть предоставлена:

• паспортная информация на оборудование согласно сетевым графикам цехов. Помимо этого по специально составленным аудиторами опросным листам собирается субъективная информация от обслуживающего персонала. Для этого Управляющая компания должна наделить аудиторов определенными полномочиями.

Вся вышеперечисленная информация должна охватывать срок не менее года. Желательно более длительный срок, так как существующие статистические методы позволяют выявить проблемные области и направленность развития процесса (эволюция, деградация) в технологии комбината.

Информация аудиторской работы позволит, осознано сформировать инвестиционный пакет, реализация которого приведет к стабильному выполнению технологических планов.

Анализ организационной составляющей производственного процесса с использованием рекомендаций ГОСТ Р ИСО 9001-2001

"Системы менеджмента качества" (функциональный аудит).

Не секрет, что на металлургических предприятиях всю работу (управление) инженерно-технической проблематикой ведут, как правило, коммерческие отделы, основываясь исключительно на типовых формах "Тендер- Договор поставки".

Проведем функциональный аудит этой ситуации.

В ГОСТ Р ИСО 9001-2001 "Системы менеджмента качества" в п.4.1. "Общие требования" сказано: "В процессы, необходимые для системы менеджмента качества, о которых речь шла выше, рекомендуется включать процессы управленческой деятельности руководства…".

Имеется в ГОСТ Р ИСО 9001-2001 помимо указания на необходимость анализа управленческой деятельности руководства (которое в идеале должно действовать по "Полной функции управления") и требования к персоналу (см. п.6.2. Человеческие ресурсы). "Персонал, выполняющий работу, влияющую на качество продукции, должен быть компетентным на основе соответствующего образования, подготовки, навыков и опыта". Компетентность персонала (если предположить, что он, верно, структурирован) может быть оценена проверкой на соответствие требованиям должностных инструкций.

"Должностная инструкция - это правовой акт, издаваемый в целях регламентации организационно-правового положения работника, его обязанностей, прав и ответственности и обеспечивающий условия для его эффективной работы.

Нормативной базой для разработки должностных инструкций является Квалификационный справочник должностей руководителей, специалистов и других служащих, утвержденный Постановлением Министерства труда и социального развития Российской Федерации от 21 августа 1998 г. № 37. Справочник содержит квалификационные характеристики должностей служащих, являющиеся нормативным документом, регламентирующим содержание выполняемых функций работников".

Итак, у нас имеются все нормативные документы , которыми мы обязаны руководствоваться при формировании "процесса управления" "производственным процессом" (к примеру монтажом и пуско-наладкой "новой техники" выполняемой по ГОСТ15.005-86), а также персонал способный выполнять свою работу качественно согласно должностным инструкциям которые должны быть разработаны на комбинате.

Если это так, то для организации работ нужна иерархически упорядоченная структура (сборка разнокачественных "профессионализмов" составляющих собой единое целое) позволяющая решать задачи которые ставит руководитель управляющий процессом инженерно-технического характера. Задача и проблема это не одно и то же. Постановка задачи управленцем отслеживающим процесс появляется только после осмысления им проблемы.

Выявление проблем и постановка задач выполняется по нижеприведенному алгоритму.

В "Достаточно общей теории управления" (См. ДОТУ, Учебный курс, Факультет прикладной математики процессов управления, С.-Петербургский Государственный Университет, 2005г.) ключевым является понятие "Полной функции управления" описывающей циркуляцию информационных потоков в процессе идеального управления от момента формирования субъектом вектора целей управления до завершения процесса управления.

ПФУ- это последовательность разнокачественных действий включающих в себя:

1. Опознавание фактора среды, с которым сталкивается интеллект (фактора взаимодействующего на систему).

2. Формирование стереотипа распознавания этого фактора на будущее.

3. Формирование вектора целей управления в отношении этого фактора и внесение его в общий вектор.

4. Формирование целевой функции (концепции) управления.

5. Организация управляющей структуры, несущей в себе целевую функцию управления.

6. Контроль (наблюдение) за деятельностью структуры в процессе управления.

7. Ликвидация структуры при необходимости или поддержание работоспособного состояния до следующего использования.

Итак, осмысленное управление любым техническим процессом (бизнес-процессом) возможно лишь в случае контроля семи пунктов полной функции (ПФУ).

Первые пять пунктов управления основаны на творчестве (работе интеллекта). Пятый пункт предполагает формирование структуры поддерживающий направленность процесса в нужную сторону.

Но коммерческая структура, имеет свою специфическую целевую направленность. Это извлечение максимальной прибыли и минимизация затрат. Эта мотивация формализована должностными инструкциями. А потому, любой инженерно-технический процесс будет проводиться коммерческой структурой через призму этого мотива, т.е. по отношению к инженерно-техническому процессу с позиций только шестого и седьмого пунктов ПФУ (контроль (минимизация) затрат).

В этой ситуации происходит смена приоритетов вместо системы "качество-цена" где качество на первом месте доминирует система "цена-качество", а раз это так, то качественные характеристики "инженерно-технических процессов" будут неуклонно снижаться. (Надо понимать, что качество это не само- собой разумеющееся понятие, описываемое словами "хорошо" или "плохо").

Итак, из всего арсенала "Полной функции управления" для ведения "инженерно-технических процессов" коммерческой структурой по определению используется только лишь два последних пункта (низших порядков) "КОНТРОЛЬ" по "критериям-стереотипам" сформированным на коммерческий "бизнес-процесс" и ЛИКВИДАЦИЯ "бизнес-процесса" при несоответствии этим "критериям-стереотипам". При этом качественные характеристики "инженерно-технических процессов" неуклонно ухудшаются.

По отношению к чисто коммерческим процессам коммерсантами, возможно, используются все семь приоритетов (с использованием творчества (интеллекта)), но не по отношению к процессам технической политики. В этом беда сегодняшних металлургов.

В должностной инструкции Коммерческого руководителя обозначен круг задач который решает коммерсант. Если мы соотнесем его возможности с требованиями "ГОСТов" и "Правил", то увидим, что пара "задачи- исполнительная структура" мягко говоря некорректны, а точнее полный неформат.

Если бы к примеру инженерно-технические процессы курировал бы главный инженер, то ссылаясь на соответствующую должностную инструкцию, легко было бы показать несоответствие самого главного инженера занимаемой должности. Но зачастую в кругу ответственных лиц такой должности уже не встретишь, а значит проблема снижения качества "инженерно-технических процессов" замкнется на руководителе более высокого ранга, т.е.на директоре, в должностной инструкции которого сказано: "Организует работу и эффективное взаимодействие всех структурных подразделений, цехов и производственных единиц, направляет их деятельность на развитие и совершенствование производства…" Как говорится комментарии излишни.

…Мы формализовали причины и алгоритм, по которому активизирован процесс техногенных аварий и катастроф в индустрии, и тому предвестник, то, что со своих кресел начали слетать один за другим руководители металлургических комбинатов, причем их сменность каждые три месяца уже не редкость. Кадровая чехарда как способ повышения качества управления говорит о том, что "управленцы" в московских головных организациях сами не способны подняться в вопросах управления выше шестого и седьмого пунктов ПФУ. А значит что посеяли, то и пожнут сами.

Для того, чтобы "сбить" эту порочную практику генерирующую "вибрацию" комбината (да и отрасли в целом) предшествующую началу техногенных аварий и катастроф необходимо вернуться к планированию работ (ППР), но в новом качестве. Начало этому - паспортизация оборудования комбината оценка его текущего состояния (постоянный мониторинг этого состояния и планирование затрат), а также создание структуры поддерживающей это состояние на должном уровне.

Проведем функциональный аудит этой ситуации.

В ГОСТ Р ИСО 9001-2001 "Системы менеджмента качества" в п.4.1. "Общие требования" сказано: "В процессы, необходимые для системы менеджмента качества, о которых речь шла выше, рекомендуется включать процессы управленческой деятельности руководства…".

Имеется в ГОСТ Р ИСО 9001-2001 помимо указания на необходимость анализа управленческой деятельности руководства (которое в идеале должно действовать по "Полной функции управления") и требования к персоналу (см. п.6.2. Человеческие ресурсы). "Персонал, выполняющий работу, влияющую на качество продукции, должен быть компетентным на основе соответствующего образования, подготовки, навыков и опыта". Компетентность персонала (если предположить, что он, верно, структурирован) может быть оценена проверкой на соответствие требованиям должностных инструкций.

"Должностная инструкция - это правовой акт, издаваемый в целях регламентации организационно-правового положения работника, его обязанностей, прав и ответственности и обеспечивающий условия для его эффективной работы.

Нормативной базой для разработки должностных инструкций является Квалификационный справочник должностей руководителей, специалистов и других служащих, утвержденный Постановлением Министерства труда и социального развития Российской Федерации от 21 августа 1998 г. № 37. Справочник содержит квалификационные характеристики должностей служащих, являющиеся нормативным документом, регламентирующим содержание выполняемых функций работников".

Итак, у нас имеются все нормативные документы , которыми мы обязаны руководствоваться при формировании "процесса управления" "производственным процессом" (к примеру монтажом и пуско-наладкой "новой техники" выполняемой по ГОСТ15.005-86), а также персонал способный выполнять свою работу качественно согласно должностным инструкциям которые должны быть разработаны на комбинате.

Если это так, то для организации работ нужна иерархически упорядоченная структура (сборка разнокачественных "профессионализмов" составляющих собой единое целое) позволяющая решать задачи которые ставит руководитель управляющий процессом инженерно-технического характера. Задача и проблема это не одно и то же. Постановка задачи управленцем отслеживающим процесс появляется только после осмысления им проблемы.

Выявление проблем и постановка задач выполняется по нижеприведенному алгоритму.

В "Достаточно общей теории управления" (См. ДОТУ, Учебный курс, Факультет прикладной математики процессов управления, С.-Петербургский Государственный Университет, 2005г.) ключевым является понятие "Полной функции управления" описывающей циркуляцию информационных потоков в процессе идеального управления от момента формирования субъектом вектора целей управления до завершения процесса управления.

ПФУ- это последовательность разнокачественных действий включающих в себя:

1. Опознавание фактора среды, с которым сталкивается интеллект (фактора взаимодействующего на систему).

2. Формирование стереотипа распознавания этого фактора на будущее.

3. Формирование вектора целей управления в отношении этого фактора и внесение его в общий вектор.

4. Формирование целевой функции (концепции) управления.

5. Организация управляющей структуры, несущей в себе целевую функцию управления.

6. Контроль (наблюдение) за деятельностью структуры в процессе управления.

7. Ликвидация структуры при необходимости или поддержание работоспособного состояния до следующего использования.

Итак, осмысленное управление любым техническим процессом (бизнес-процессом) возможно лишь в случае контроля семи пунктов полной функции (ПФУ).

Первые пять пунктов управления основаны на творчестве (работе интеллекта). Пятый пункт предполагает формирование структуры поддерживающий направленность процесса в нужную сторону.

Но коммерческая структура, имеет свою специфическую целевую направленность. Это извлечение максимальной прибыли и минимизация затрат. Эта мотивация формализована должностными инструкциями. А потому, любой инженерно-технический процесс будет проводиться коммерческой структурой через призму этого мотива, т.е. по отношению к инженерно-техническому процессу с позиций только шестого и седьмого пунктов ПФУ (контроль (минимизация) затрат).

В этой ситуации происходит смена приоритетов вместо системы "качество-цена" где качество на первом месте доминирует система "цена-качество", а раз это так, то качественные характеристики "инженерно-технических процессов" будут неуклонно снижаться. (Надо понимать, что качество это не само- собой разумеющееся понятие, описываемое словами "хорошо" или "плохо").

Итак, из всего арсенала "Полной функции управления" для ведения "инженерно-технических процессов" коммерческой структурой по определению используется только лишь два последних пункта (низших порядков) "КОНТРОЛЬ" по "критериям-стереотипам" сформированным на коммерческий "бизнес-процесс" и ЛИКВИДАЦИЯ "бизнес-процесса" при несоответствии этим "критериям-стереотипам". При этом качественные характеристики "инженерно-технических процессов" неуклонно ухудшаются.

По отношению к чисто коммерческим процессам коммерсантами, возможно, используются все семь приоритетов (с использованием творчества (интеллекта)), но не по отношению к процессам технической политики. В этом беда сегодняшних металлургов.

В должностной инструкции Коммерческого руководителя обозначен круг задач который решает коммерсант. Если мы соотнесем его возможности с требованиями "ГОСТов" и "Правил", то увидим, что пара "задачи- исполнительная структура" мягко говоря некорректны, а точнее полный неформат.

Если бы к примеру инженерно-технические процессы курировал бы главный инженер, то ссылаясь на соответствующую должностную инструкцию, легко было бы показать несоответствие самого главного инженера занимаемой должности. Но зачастую в кругу ответственных лиц такой должности уже не встретишь, а значит проблема снижения качества "инженерно-технических процессов" замкнется на руководителе более высокого ранга, т.е.на директоре, в должностной инструкции которого сказано: "Организует работу и эффективное взаимодействие всех структурных подразделений, цехов и производственных единиц, направляет их деятельность на развитие и совершенствование производства…" Как говорится комментарии излишни.

…Мы формализовали причины и алгоритм, по которому активизирован процесс техногенных аварий и катастроф в индустрии, и тому предвестник, то, что со своих кресел начали слетать один за другим руководители металлургических комбинатов, причем их сменность каждые три месяца уже не редкость. Кадровая чехарда как способ повышения качества управления говорит о том, что "управленцы" в московских головных организациях сами не способны подняться в вопросах управления выше шестого и седьмого пунктов ПФУ. А значит что посеяли, то и пожнут сами.

Для того, чтобы "сбить" эту порочную практику генерирующую "вибрацию" комбината (да и отрасли в целом) предшествующую началу техногенных аварий и катастроф необходимо вернуться к планированию работ (ППР), но в новом качестве. Начало этому - паспортизация оборудования комбината оценка его текущего состояния (постоянный мониторинг этого состояния и планирование затрат), а также создание структуры поддерживающей это состояние на должном уровне.

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)